耐火材料在有芯感應(yīng)爐的應(yīng)用及發(fā)展

2020-09-26 09:57:59 點擊:

耐火材料的應(yīng)用非常廣泛,例如民生、高溫工業(yè)、航天等領(lǐng)域,今天介紹一下耐材在有芯感應(yīng)爐的應(yīng)用及發(fā)展,下面請看詳細介紹。

有芯感應(yīng)爐是有鐵芯穿過感應(yīng)器并用工頻電源供電,利用電磁感應(yīng)原理使金屬爐料發(fā)熱熔化的設(shè)備。有芯感應(yīng)爐具有加熱快、生產(chǎn)率高、金屬燒損少、操作方便、投資少、經(jīng)濟效益顯著等優(yōu)點,廣泛應(yīng)用于化鐵、化銅、化鋅、化鋁等行業(yè),特別是對于單一品種大批量冶煉的物料具有其優(yōu)越性。

有芯感應(yīng)爐用耐火材料的選擇非常重要,直接關(guān)系到爐子的使用效果。有芯爐用耐火材料分為:背襯耐火材料和爐襯耐火材料,背襯材料一般為陶瓷保溫紙、保溫磚及重質(zhì)磚;而爐襯材料,在爐體,喉部和感應(yīng)體等部位要按熔煉金屬的種類,熔煉溫度等選用不同的耐火材料。

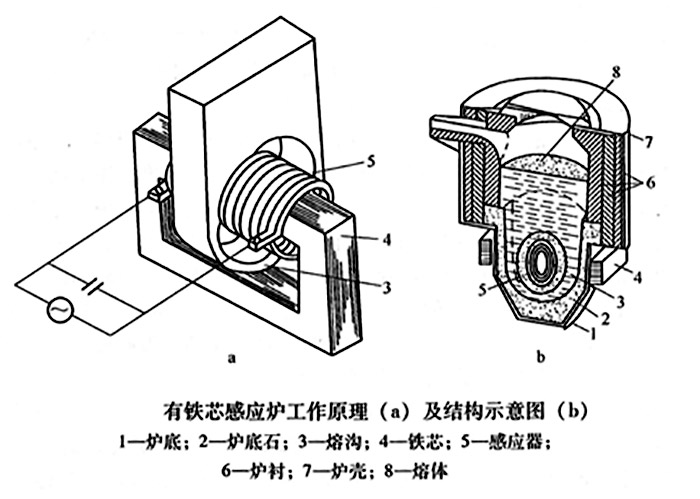

1、有芯感應(yīng)爐的結(jié)構(gòu)及工作原理

有芯爐分為上下爐體,上爐體有爐蓋、爐膛;下爐體為感應(yīng)體,有熔溝等,爐子本身相當于一個帶鐵芯的變壓器,感應(yīng)線圈相當于變壓器的一次線圈,熔溝中的金屬相當于變壓器的二次線圈。將工業(yè)頻率的交流電引進一次線圈時,通過電磁感應(yīng),在熔溝金屬中將產(chǎn)生很大的電流。在熱對流及電磁力的作用下,熔溝內(nèi)熱量不斷傳遞到熔溝上部熔爐中的金屬,從而使整個熔池內(nèi)的金屬熔化。因只有在熔溝閉合狀態(tài)下有芯感應(yīng)爐才能正常運行,所以適于連續(xù)作業(yè)。

2、有芯感應(yīng)爐各部位耐火材料的使用要求

有芯感應(yīng)爐按部位分為爐蓋、爐膛、喉部和熔溝四部分,其喉部和熔溝是關(guān)鍵直接影響爐子的壽命和運行成本。

2.1 爐蓋

因為不與熔化的金屬液接觸,爐蓋對耐火材料的要求相對較寬松,要具有抗高溫輻射能力,保溫性能好,結(jié)合強度高,不會掉落。一般由保溫層和熱面層復合構(gòu)成,即由輕質(zhì)保溫材料與重質(zhì)耐火材料構(gòu)成。

2.2 爐膛

爐膛內(nèi)襯的使用壽命主要取決于耐火材料與渣中侵蝕成分之間的反應(yīng),因此要求耐火材料在長期經(jīng)受高溫的金屬液體作用下,化學穩(wěn)定性要好,能夠抵抗金屬液和渣的侵蝕。爐膛內(nèi)襯耐火材料要有足夠的常溫及高溫強度,耐高溫金屬液的強烈沖刷及抵抗爐體承受的機械作用;還要有良好的體積穩(wěn)定性,尤其是進鐵口與出鐵口部位,在高溫或冷卻后無過大膨脹或收縮。

2.3 感應(yīng)器

感應(yīng)器包括熔溝部位,封口料,修平料和隔離料。

熔溝:有芯爐是金屬液通過熔溝感應(yīng)加熱,在循環(huán)流動中實現(xiàn)升溫或保溫的目的。因此要求干式振動料長期耐高溫而不軟化,有良好的抗沖刷及抗侵蝕性,有良好的化學穩(wěn)定性和較高的強度。

封口料:要求與熔溝料材質(zhì)相同或相近,且有高的耐火性能和適當?shù)牡蜏嘏c高溫強度。

修平料:要求具有小的臨界顆粒,高的耐火性能,良好的涂抹性。

隔離料:要求有很高的耐火性能,防止對接面燒結(jié)在一起,并保證對接面不滲漏金屬液。

3、有芯感應(yīng)爐用耐火材料的選擇

3.1化鐵爐

工頻有芯爐的效率和功率因數(shù)相比無芯爐高,散熱少,因而經(jīng)濟性好。大噸位爐的鐵液溫度比較穩(wěn)定,長時間保溫對鐵合金成分損失少,所以用來過熱鐵液,提高澆鑄溫度,能顯著改善鑄件質(zhì)量,特別適合大批量連續(xù)生產(chǎn)。目前一些大企業(yè)都使用30 t以上的有芯工頻感應(yīng)爐,特別是開爐后不能任意停爐,連續(xù)運行越長越好,制約爐子運行的原因,往往是爐襯耐火材料損壞而被迫停爐,所以分析爐襯損毀原因,提高耐火材料使用壽命,是發(fā)揮設(shè)備優(yōu)越性的關(guān)鍵。

用于化鐵的有芯感應(yīng)爐分為:灰鐵爐和球鐵爐?;诣F爐出鐵溫度為1420℃~1470℃,對于灰鐵熔化爐而言,爐渣呈酸性;球鐵爐出鐵溫度為1530℃,渣的化學性質(zhì)隨冶金過程變化而呈酸堿交替變化,爐襯要選中性耐火材料。由于出鐵后溫度劇變,雖留一部分鐵水,但降溫也在300℃~400℃,如更換感應(yīng)器則降的更低,故爐膛內(nèi)襯的抗熱震性要好,其次是鐵液和渣及球化劑對爐膛內(nèi)襯的侵蝕,以及鐵翻滾產(chǎn)生的機械沖刷和液面波動時對內(nèi)襯的機械沖刷,要求內(nèi)襯有一定的高溫強度和抗沖刷能力。

爐膛的損毀現(xiàn)象主要為出鐵后爐襯開裂,裂縫無固定規(guī)律且縫隙寬度較大,當縱橫裂紋交匯時產(chǎn)生大塊剝落,還有鐵液滲入,加快開裂速度,尤其進鐵口部位損毀嚴重。分析進鐵口蝕損、爐壁結(jié)構(gòu)剝落與蝕損、感應(yīng)器結(jié)瘤堵溝等產(chǎn)生原因,選用合適的耐火材料:

爐蓋:大都采用硅酸鋁纖維作襯里?;蛘弑貙右愿咪X礬土輕質(zhì)磚粉及空心球顆粒為主,鋁酸鹽水泥結(jié)合的澆注料,輔以錨固件或錨固磚,多采用耐熱鋼鉚釘和耐熱鋼網(wǎng),將其固定在爐蓋殼體上。

爐膛:采用電熔剛玉為骨料和粉料,純鋁酸鈣水泥及SiO2、Al2O3 超微粉結(jié)合的低水泥澆注料。為了提高抗熱震性,澆注料中可加入適量含鐵低的SiC粉。爐內(nèi)襯壽命很大程度受感應(yīng)器耐火材料壽命及更換次數(shù)的影響,一般為2~3 年。

感應(yīng)器:包括熔溝部位、封口料、修平料和隔離料。熔溝:普遍采用MgO>79%的MgO-Al2O3質(zhì)干式振動料或澆注料。封口料一般采用與熔溝相同材質(zhì)的干式搗打料或濕式澆注料,選用Al2O3質(zhì)封口料時,也可采用純鋁酸鈣水泥或磷酸做結(jié)合劑,尤其快換感應(yīng)器時,采用磷酸結(jié)合劑,可防止接合面出現(xiàn)爆裂,提高對接速度和效率。修平料一般為Al2O3-SiO2質(zhì)濕式涂抹料,臨界顆粒為2 mm。隔離料普遍采用Cr2O3粉,Cr2O3比爐膛的Al2O3質(zhì)料或感應(yīng)器的MgO- Al2O3質(zhì)料燒結(jié)溫度高,在使用溫度下基本不產(chǎn)生陶瓷燒結(jié)層,以利于感應(yīng)器和爐體喉部耐火材料分離。

實踐證明,低水泥剛玉質(zhì)澆注料,在有芯感應(yīng)工頻爐爐體使用,長期在1500℃下經(jīng)高溫熔體的沖刷與侵蝕,爐體無開裂、剝落等現(xiàn)象,使用壽命達三年以上;MgO-Al2O3質(zhì)干式振動料及其配套的封口料、修平料、隔離料在700 kW感應(yīng)器上使用壽命在半年以上,而在其他感應(yīng)器上使用壽命達1~2 年。

3.2化銅爐

有芯工頻感應(yīng)爐具有電效率高,加熱快、金屬燒損少等優(yōu)點,目前世界有90% 以上的黃銅及銅合金在這種爐中熔煉。我國常用的熔銅爐容量有1.5 t、2.0 t、5.0 t,的有30 t,熔煉銅溫度介于1 200℃~1350℃,熔溝達1 350℃~ 1 450℃。

銅液黏度小,密度大,具有很強的滲透性,且滲透的銅易氧化,并伴隨體積膨脹,致使爐襯產(chǎn)生龜裂、剝落,從而降低爐襯壽命。

影響爐襯壽命的因素很多,取決于耐火材料的選擇、筑爐方法、烘烤制度、熔溝維護和監(jiān)測、以及熔溝形狀和爐子結(jié)構(gòu)等。我國熔煉銅的工頻有芯感應(yīng)爐,用石英砂的搗打料做內(nèi)襯雖然成本低、烘烤快,但壽命短,提高石英砂的原料級別,在精心施工、保養(yǎng)和維護下,使用壽命一般能達到1 年;用高鋁礬土加鋼纖維,磷酸鹽結(jié)合的搗打料或干振料,使用壽命在4~7 年。

正確的筑爐方法是保證熔銅爐開爐成功的基本前提。選用合適的搗打料,其顆粒級配合理,添加一定比例的紅柱石、碳化硅是提高燒結(jié)強度的有效措施。筑爐時,采用分層遞降厚度的加料方式:打結(jié)層的表面層拉毛并掏出細粉,有利于料層間的粘結(jié)。采用中心環(huán)形輻射式向外逐圈打結(jié)方法,二級密實的搗打工藝,并進行三段式烘爐啟爐,有效的延長爐齡。

一般爐體內(nèi)襯壽命與感應(yīng)體壽命是不同步的,感應(yīng)體壽命相比上爐體大大減少,按熔煉的銅合金品種采用不同材料搗打施工也是一種解決途徑,如黃銅采用石英砂搗打料;青銅、紫銅采用碳化硅搗打料等,大部分企業(yè)感應(yīng)器熔溝部位耐火材料選用燒結(jié)較好的以莫來石和剛玉為主晶相的高鋁礬土為主,加入適量的碳化硅細粉,改善材料的潤濕性,抵抗銅液的強滲透性,施工方法可采用磷酸鹽結(jié)合劑的搗打施工,或者采用加入助燒結(jié)劑的干法振動成型施工,取得比較好的使用效果。

3.3化鋅爐

工頻有芯感應(yīng)爐廣泛用于電解陰極鋅片的熔鑄、熱鍍鋅、鋅合金等鋅加工行業(yè)。鋅的熔點為419.5℃,正常浸鋅時熔池溫度在460℃~485℃左右,熔溝在600℃~670℃左右,鋅液特別容易流動,滲透性非常強,當耐火材料爐襯受到侵蝕,產(chǎn)生裂紋,鋅液進入裂紋內(nèi)破壞爐體,造成熔溝口堵塞及感應(yīng)體漏鋅等現(xiàn)象。

目前熔鋅爐內(nèi)襯采用Al2O3含量85%左右的高鋁礬土質(zhì)澆注料或搗打料,使用壽命可達4~8年及以上。感應(yīng)體的使用壽命除了與感應(yīng)線圈、冷技術(shù)、絕緣技術(shù)等感應(yīng)體本身的因素有關(guān)外,還與熔溝耐火材料的使用壽命密切相關(guān)。目前大型雙溝感應(yīng)體采用濕法澆注料,單溝感應(yīng)體主要采用干式搗打料和濕法澆注料,材質(zhì)多選用莫來石質(zhì)或高鋁礬土質(zhì),使用壽命可達半年左右。

3.4化鋁爐

由于有芯爐的連續(xù)作業(yè)及低能耗,一些大型企業(yè)廣泛采用有芯感應(yīng)爐熔化鋁錠,廢鋁材及鋁合金等物質(zhì)。鋁的熔點為660 ℃,熔液粘度小,滲透性很強,化學活性高,高溫下起強還原劑作用,易與耐火材料發(fā)生化學反應(yīng),尤其在耐火材料-鋁液-氣相三相交界處,Al及其合金元素,如Mg、Si、Mn等易滲入耐火材料中,發(fā)生氧化還原反應(yīng),導致耐火材料變質(zhì),結(jié)構(gòu)疏松而損壞。

有芯爐的爐襯材料分為爐蓋(與熔鐵爐蓋基本相同)、爐膛、喉部和感應(yīng)器熔溝四部分耐火材料。

爐膛近年來普遍采用以剛玉、莫來石為主晶相的高鋁礬土質(zhì),以純鋁酸鈣水泥為結(jié)合劑的澆注料,在外加膨脹劑等條件下使用時表現(xiàn)中溫強度高、膨脹狀態(tài),抗?jié)B透、抗侵蝕,使用壽命可達4~5 年。

喉部和熔溝結(jié)構(gòu)復雜,主要采用不定形耐火材料,主要是以剛玉、莫來石為主晶相的高鋁質(zhì)澆注料,在使用過程中無反應(yīng)跡象,抗沖刷、耐磨損。對于熔鋁爐特別要重視鋁液的滲透性,當鋁液進入氣孔和裂紋中,就會與耐火材料發(fā)生反應(yīng),產(chǎn)生體積效應(yīng),破壞內(nèi)襯,降低感應(yīng)爐的使用壽命。目前的鋁工業(yè)不沾鋁澆注料通過加入BaSO4等外加劑等可表現(xiàn)出良好的鋁液不潤濕性,加入鉻剛玉和氮化硼也較好,但成本較高;將BaSO4或CaF2與Na3AlF6復合加入,并將澆注料基質(zhì)進行均化處理,抗鋁液的滲透性能更好。

4、有芯感應(yīng)爐的維護

做好有芯感應(yīng)爐的維護和監(jiān)測,發(fā)現(xiàn)問題及時處理,特別是發(fā)現(xiàn)內(nèi)襯損壞之處,及時修補,是保證爐子正常連續(xù)運作,提高使用壽命的重要措施。

維護與監(jiān)測

在爐子正常運行時,應(yīng)該加強爐襯,特別是熔溝運行狀態(tài)的監(jiān)測與控制。并做好日常的維護工作。在開爐過程中,應(yīng)嚴格控制熔溝樣板的鑄造質(zhì)量,熔溝周圍打結(jié)料的致密度,水冷套冷卻水流量,爐膛溫度,熔溝溫度和輸入功率等工藝因素,以防斷溝。

長期以來,熔溝事故是有芯感應(yīng)爐的主要問題,若處理不當,極易造成爐體報廢,生產(chǎn)全線停產(chǎn)。對于爐襯的日常維護,應(yīng)該以下事項:

(1)任何時候,不得任意停水或停電;

(2)在加料過程中要特別小心,避免撞壞爐底并及時清理熔溝上部的爐渣;

(3)經(jīng)常注意熔化爐和保溫爐的電流變化情況;

(4)注意觀察熔溝形狀;

(5)盡量減少停爐和部位次數(shù),操作不當,往往會造成熔溝斷裂;

(6)定期扒除爐膛內(nèi)的爐渣,并觀察有無塊狀爐料;

(7)監(jiān)測冷卻水進,出口的溫差;

(8)定期測量爐體及感應(yīng)器表面溫度,并進行綜合比較分析。采取熔煉-保溫-熔煉交替進行的生產(chǎn)方式,以防止停爐時斷溝。