耐火材料:煉鐵高爐關(guān)鍵部位的應(yīng)用及發(fā)展介紹

2022-08-16 15:23:30 點(diǎn)擊:

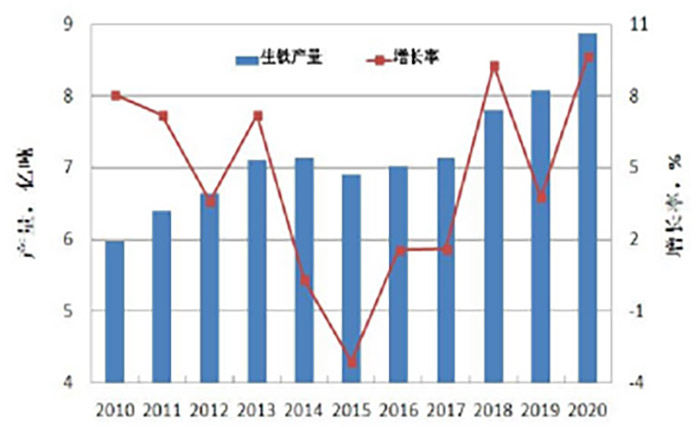

高爐煉鐵是重要的煉鐵工藝模式,在我國乃至世界上均占據(jù)主導(dǎo)地位。據(jù)統(tǒng)計(jì),我國生鐵年產(chǎn)量呈增長趨勢(shì),如圖1所示,在2019年超過8億t,在世界范圍占比超60%,其中92%以上的生鐵是由高爐冶煉工藝生產(chǎn)的。截至2020年,我國共有煉鐵高爐500多座,總生產(chǎn)能力超6.5億t,其中容積≥5000m?的高爐有9座,大容積在5860m?。隨著煉鐵技術(shù)的快速發(fā)展,高爐逐步趨向大型化。此外,長壽化也是高爐發(fā)展的重要目標(biāo)。目前,高爐壽命多數(shù)超過15年,甚至達(dá)到20年以上。新建高爐的一代爐齡壽命也要達(dá)到20年以上。耐火材料性能的提高及高爐冷卻技術(shù)的進(jìn)步是高爐長壽化的重要保障。

1、高爐關(guān)鍵部位耐火材料的性能對(duì)高爐爐齡壽命有重要影響

高爐爐襯耐火材料要承受高溫?zé)嵴鹱饔茫瑺t料、煤氣的沖刷及磨損,堿金屬的侵蝕,爐腹以下還受到鐵水和爐渣的侵蝕、沖刷。Si?N?結(jié)合SiC磚和SiAlON結(jié)合Si C磚因抗堿侵蝕性優(yōu)于其他材料且具有良好的抗熱震性、耐磨性、高溫體積穩(wěn)定性等而被廣泛應(yīng)用。國內(nèi)高爐爐身下部、爐腰及爐腹已多采用Si?N?結(jié)合SiC磚,而美國及歐洲的高爐多采用SiAlON結(jié)合SiC磚,均取得較好的應(yīng)用效果。

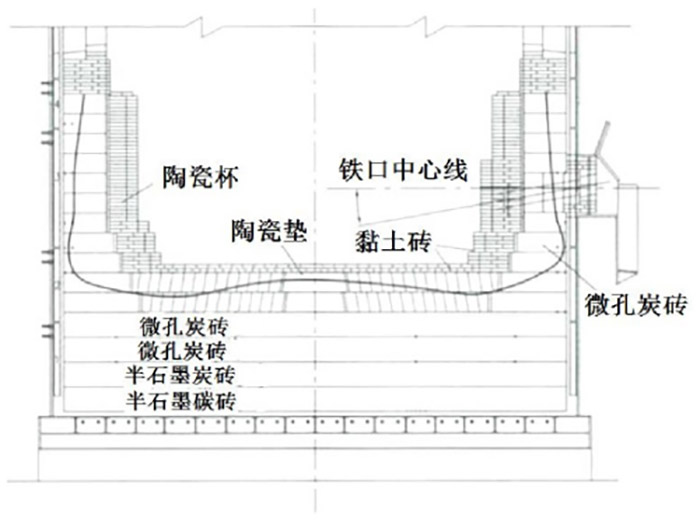

隨著高爐裝備技術(shù)的不斷發(fā)展,高爐使用銅冷卻壁后,高爐壽命的限制性環(huán)節(jié)逐漸從爐身下部、爐腰、爐腹等高熱負(fù)荷區(qū)域轉(zhuǎn)向爐缸,爐缸部位逐漸成為高爐性能的薄弱環(huán)節(jié)。高爐爐缸通常采用陶瓷杯+炭磚復(fù)合技術(shù)。為了延長爐缸壽命,提高耐火材料性能及合理配置是關(guān)鍵。高爐爐缸爐底長期遭受鐵水和熔渣的侵蝕,且長期存貯高溫鐵水,無法修補(bǔ),因此對(duì)高爐陶瓷杯及爐底炭磚的性能提出了更高要求。

此外,高爐風(fēng)口耐火材料除了遭受強(qiáng)氣流沖刷外,還受到熱震的強(qiáng)烈影響及堿性氣氛的侵蝕,經(jīng)常需要進(jìn)行修補(bǔ),甚至需要更換,也影響高爐的順行。鐵口區(qū)工作條件惡劣,采用與爐缸材質(zhì)相匹配的鐵口組合磚砌筑,有炭質(zhì)、半石墨碳-碳化硅質(zhì)、莫來石質(zhì)、碳化硅質(zhì)等。隨著高爐煉鐵的發(fā)展,高爐用耐火材料不斷地被開發(fā)、應(yīng)用,涌現(xiàn)出許多耐火材料新技術(shù),值得關(guān)注探討。

2、高爐的基本結(jié)構(gòu)和冶煉工藝

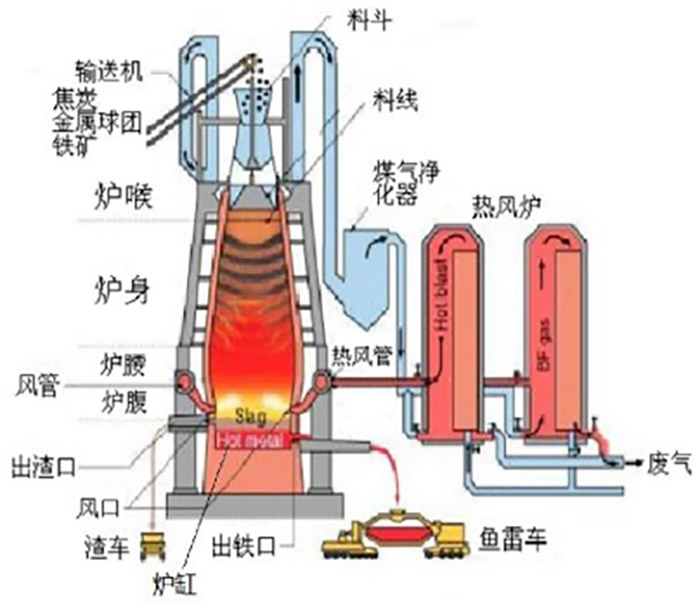

高爐本體自上而下分為爐喉、爐身、爐腰、爐腹、爐缸5部分。各部位的溫度為:爐底一般為1450~1500℃,爐缸部位特別是風(fēng)口區(qū)為1700~2000℃,爐腹、爐腰區(qū)域?yàn)?400~1600℃,爐身上部為600~800℃。高爐煉鐵示意圖如圖2所示。

高爐生產(chǎn)時(shí)從爐頂裝入鐵礦石、焦炭、造渣用熔劑(石灰石),從位于高爐下部沿爐周的風(fēng)口吹入經(jīng)預(yù)熱的空氣。在高溫下,焦炭(有的高爐也噴吹煤粉、重油、天然氣等輔助燃料)同鼓入空氣中的氧燃燒生成一氧化碳和氫氣,在爐內(nèi)上升過程中將鐵礦石還原成鐵。

圖2 高爐煉鐵示意圖

3 、高爐用耐火材料及其損毀機(jī)制

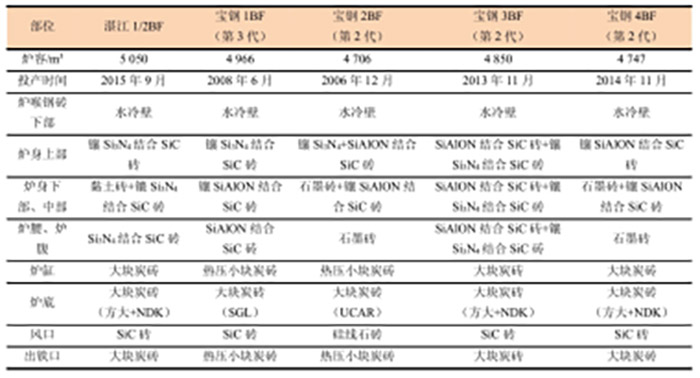

高爐各部位用主要耐火材料種類,以寶鋼本部和湛江的高爐為例示于表1。

表1:寶鋼本部與湛江高爐的耐火材料配置情況

高爐關(guān)鍵部位的損毀機(jī)制:高爐冶煉過程中,爐缸上部是高爐中溫度高的部位,如爐缸上部靠近風(fēng)口區(qū)溫度為1700~2000℃,爐底溫度一般為1450~1 800℃。由于爐缸和爐底磚襯受侵蝕破壞后不易修補(bǔ),嚴(yán)重侵蝕時(shí)停爐大修,因此,這些部位的損毀情況決定著高爐的一代爐齡。爐缸、爐底內(nèi)襯、出鐵口、風(fēng)口區(qū)域的損毀大致可概括為以下幾方面:

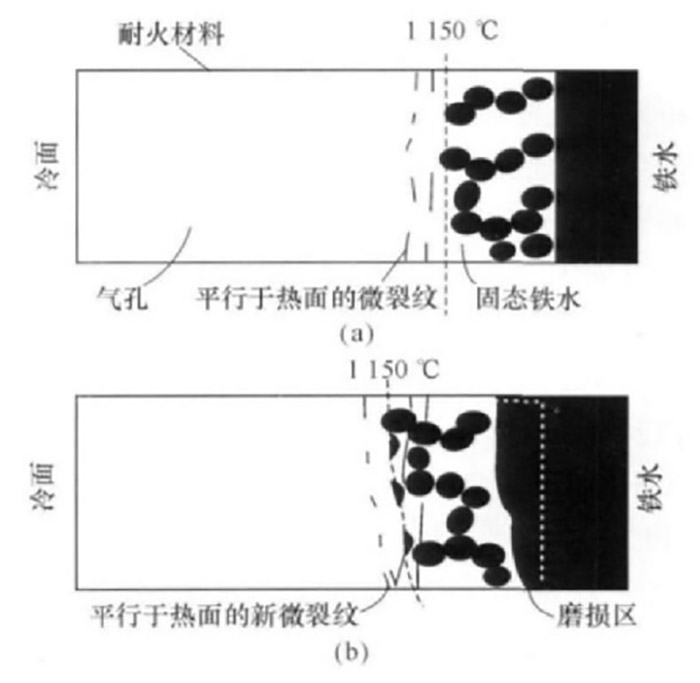

1)鐵水對(duì)炭磚的滲透侵蝕

當(dāng)保護(hù)渣皮脫落時(shí),鐵水直接與爐缸接觸,對(duì)于全炭磚爐缸,鐵水容易滲透到炭磚的氣孔中,生成FexC類的脆性物質(zhì),造成炭磚熱面脆化,性能下降。此過程分3個(gè)階段(見圖3):階段,鐵水滲入到炭磚的氣孔中,與此同時(shí),炭磚開始溶解;第二階段,1150℃等溫線處,鐵水開始凝固,同時(shí)發(fā)生體積收縮,裂紋開始擴(kuò)展,隨后被鐵水填充的空隙數(shù)量增加,見圖3(a);第三階段,隨著炭磚侵蝕的逐步加劇,1150℃等溫線移向炭磚冷面,鐵水的滲入是隨著裂紋的擴(kuò)散(平行于熱面)而逐漸進(jìn)行的,見圖3(b)。

圖3:爐缸耐火材料內(nèi)襯損毀機(jī)制示意圖

2)堿金屬及熔渣的侵蝕

燒結(jié)礦、焦炭等原燃料帶入高爐的堿金屬和鋅是引起爐襯侵蝕和破壞的重要因素。隨著高爐的長期冶煉,堿金屬的富集和熔渣的入侵不可避免。堿金屬氧化物在一定溫度(850~900℃)下與炭磚中的C反應(yīng)產(chǎn)生堿蒸氣(如K?O+C=2K↑+CO↑),而堿蒸氣侵入炭磚中時(shí),易與炭磚中的Al?O?、Si O?或熔渣反應(yīng)形成新的化合物,如生成鉀霞石K?O·Al?O?·2SiO?(其體積膨脹達(dá)到49%~50%),以及白榴石K?O·Al?O?·4SiO?(其體積膨脹達(dá)到30%),會(huì)導(dǎo)致炭磚膨脹開裂,炭磚侵蝕面粉化。K、Zn的蒸氣在溫度高于800℃時(shí)被氧化成K?O、ZnO,K?O和ZnO會(huì)與Al?O?和SiO?反應(yīng)生成K?O·Al?O?·2SiO?、K?O·Al?O?·4SiO?、ZnAl?O?、ZnSiO?液相,使剛玉質(zhì)或莫來石質(zhì)耐火材料發(fā)生異常膨脹,使磚的結(jié)構(gòu)變得酥松,引起風(fēng)口上翹、爐底上漲。

3)鐵水環(huán)流的沖刷磨蝕

出鐵時(shí),鐵水環(huán)流沖刷炭磚熱面,會(huì)造成炭磚的磨蝕。而導(dǎo)致鐵水環(huán)流的主要原因是爐缸內(nèi)料柱的存在。當(dāng)料柱浮起減小時(shí),自由鐵水區(qū)的鐵水流速加快,鐵水對(duì)爐壁和爐底沖刷力增大。料柱孔隙減小以及中心料柱相對(duì)尺寸增大,均會(huì)加重鐵水對(duì)爐底和爐壁侵蝕。

4)熱應(yīng)力對(duì)炭磚的破壞

爐缸中出現(xiàn)“象腳狀”異常侵蝕的區(qū)域是熱應(yīng)力集中存在的區(qū)域。當(dāng)熱應(yīng)力超過炭磚的破碎強(qiáng)度時(shí),使炭磚破碎,然后再逐漸被鐵水沖刷掉。

5)CO?、H?O (g)等對(duì)炭磚的氧化

高爐由于風(fēng)口、渣口及冷卻壁損壞均會(huì)導(dǎo)致水分滲漏進(jìn)來形成水蒸氣。因爐缸環(huán)砌炭磚處于較高溫度場(chǎng)中,所以炭磚中的C極易被H?O (g)氧化:

H?O (g)+C(s)→H?(g)+CO(g)。研究證實(shí),水蒸氣含量過高(>50%)時(shí),C與水蒸氣的反應(yīng)速度加快;且過多的水蒸氣會(huì)通過外擴(kuò)散達(dá)到未反應(yīng)的碳磚界面,使得碳磚中的C與水蒸氣進(jìn)一步反應(yīng)。

6)CO分解產(chǎn)生炭素沉積

高爐冶煉過程中,在爐缸炭磚熱面500℃等溫線附近會(huì)發(fā)生CO的邊界反應(yīng),即2CO(g)→C(s)↓+CO?(g)↑;生成的C脆而松散,易造成炭磚膨脹而出現(xiàn)裂紋。有研究表明,鐵及鐵的化合物對(duì)CO的分解起催化作用。

未來煉鐵高爐耐火材料優(yōu)化技術(shù)方向:

1)炭磚氣孔微細(xì)化,有效避免鐵水滲透和熔渣侵蝕;

2)內(nèi)襯炭磚大型化,減少砌縫數(shù)量,有利于抵御爐內(nèi)高溫渣鐵的環(huán)流沖刷和侵蝕;

3)炭磚高導(dǎo)熱性,充分發(fā)揮冷卻壁的冷卻能力,降低爐缸磚襯熱面溫度,促進(jìn)凝固渣鐵層的形成;

4)抗堿侵蝕性好的材料,如Si?N?結(jié)合碳化硅磚、SiAlON結(jié)合碳化硅磚及碳化硅質(zhì)澆注料的開發(fā)與應(yīng)用。

4、高爐關(guān)鍵部位耐火材料

據(jù)前文所述,高爐關(guān)鍵部位主要包括爐缸爐底、風(fēng)口區(qū)域及出鐵口等部位。爐缸爐底部位目前廣泛應(yīng)用的結(jié)構(gòu)配置主要有全炭磚散熱型結(jié)構(gòu)與炭磚+陶瓷杯隔熱型結(jié)構(gòu);也有新提出的一種改進(jìn)型爐缸爐底結(jié)構(gòu):選擇具有相對(duì)較高導(dǎo)熱系數(shù)的耐火材料作為工作襯,盡可能使接近工作襯的鐵水溫度降至1150℃鐵水凝固線,生成凝固層,從而避免炭磚受鐵水滲透、沖刷等破壞。

此外,國內(nèi)某企業(yè)提出高爐內(nèi)襯一體全澆注耐火材料結(jié)構(gòu)施工方法:爐底區(qū)域采用爐底澆注料進(jìn)行澆注施工替代傳統(tǒng)的陶瓷杯墊,爐缸部位采用爐缸澆注料代替?zhèn)鹘y(tǒng)的陶瓷杯磚,消除了傳統(tǒng)陶瓷杯與炭磚之間的填充層,減少了熱阻層,保證了澆注爐缸整體的傳熱效率。高爐風(fēng)口部位以前多采用剛玉磚、剛玉莫來石磚、硅線石磚等,現(xiàn)在新建大型高爐多采用碳化硅磚,也有開發(fā)碳化硅預(yù)制件的報(bào)道。高爐出鐵口曾經(jīng)采用過硅線石磚、Al?O?-SiC-C磚,現(xiàn)在多采用大塊超微孔炭磚BC-8SR和熱壓小塊碳磚NMD。

歸納起來,高爐關(guān)鍵部位用耐火材料有各種炭磚、半石墨-SiC磚、Si AlON結(jié)合Si C磚或Si?N?結(jié)合SiC磚、SiAlON結(jié)合剛玉磚、剛玉莫來石磚等定形產(chǎn)品,以及少量不定形耐火材料,如澆注料(預(yù)制件)、噴涂料、灌漿料、石墨質(zhì)壓入料等。

圖4某高爐爐底爐缸結(jié)構(gòu)示意圖

1)碳磚

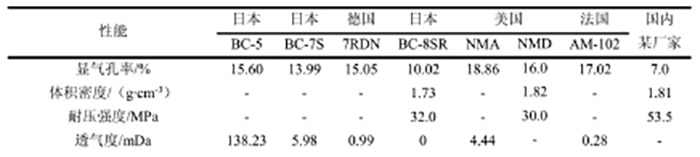

高爐用炭磚種類主要有高密度炭磚、微孔炭磚、半石墨炭磚、石墨質(zhì)炭磚、自焙炭磚、高溫模壓炭磚等。炭磚理化性能的優(yōu)劣,是爐缸、爐底壽命長短的關(guān)鍵。由于高爐朝大型化發(fā)展,半石墨炭磚的用量在減少,微孔炭磚(如日本BC-7S、法國AM-102)、超微孔炭磚(如德國7RDN、日本BC-8SR)的用量在增多,高熱導(dǎo)率的模壓小炭磚(如美國NMA炭磚)也有不錯(cuò)應(yīng)用。國外炭磚性能的優(yōu)越性在于氣孔向微氣孔及閉口氣孔方向發(fā)展。

比較有代表性的是,20世紀(jì)60年代,日本的研究人員以人造石墨、煅燒無煙煤和焦油制備出代炭磚(BC-5),焦油具有良好的可擠壓性,有利于制備大尺寸炭磚;20世紀(jì)70年代向碳磚中添加Al2O3微粉來提高其抗鐵水侵蝕性,同時(shí)對(duì)氣孔也起到一定的填充效果,開發(fā)的第二代炭磚(CBD-1)使用壽命在10年左右;20世紀(jì)80年代,開始向炭磚中添加Si粉,在高溫下生成Si-O-N晶須使氣孔微細(xì)化并提高抗侵蝕性,制備出第三代炭磚(CBD-2);用殘?zhí)苛扛叩臉渲Y(jié)合劑代替瀝青,以模壓成型代替擠壓成型制備的第四代炭磚(CBD-2RG)性能更優(yōu),炭磚使用壽命提高到12~15年;20世紀(jì)90年代,以人造石墨骨料或電煅無煙煤骨料添加Al2O3微粉制備的第五代炭磚(CBD-3RG)熱導(dǎo)率和使用壽命(18年)均大幅提高;20世紀(jì)末期,以人造石墨骨料添加Al?O?微粉及Ti C原料,高溫下生成Ti(C,N)保護(hù)涂層(厚度約100μm)提高抗侵蝕性(可提高一倍),并且炭磚的熱導(dǎo)率和強(qiáng)度也得到提高,開發(fā)的第六代炭磚使用壽命進(jìn)一步提高,約達(dá)到22年。

目前國內(nèi)研究人員也致力于微孔高導(dǎo)熱炭磚的開發(fā),有代表性的技術(shù)為采用負(fù)載有催化劑Ni的人造石墨骨料,添加Al?O?、SiO?微粉及Al、Si微粉,也可額外添加Carbores P瀝青粉,在高溫下生成SiC晶須及碳納米管,構(gòu)成連續(xù)的陶瓷相高導(dǎo)熱網(wǎng)絡(luò),制得具有較高熱導(dǎo)率的微孔碳磚。對(duì)比來看,采用熱氧化法制備的熱氧化骨料(TOA)替代負(fù)載有催化劑Ni的人造石墨骨料具有更好的應(yīng)用效果。

目前炭磚氣孔孔徑由原來的40μm降低到5μm及1μm以下,氣孔形成由開口氣孔轉(zhuǎn)向密閉氣孔,因而體現(xiàn)出透氣性低,致密度高,抗堿及抗?jié)B鐵性能強(qiáng)的性能特征。炭磚導(dǎo)熱性能好,有利于將熱量傳遞給冷卻系統(tǒng),降低炭磚熱面溫度,并在炭磚和鐵水之間形成保護(hù)層以保護(hù)爐缸。炭磚的抗鐵水熔蝕性及抗氧化性較差,平均熔蝕率可達(dá)23%以上,依然是其應(yīng)用的薄弱環(huán)節(jié)。

(1)微孔炭磚

普通微孔炭磚中,比較有代表性的是日本的BC-7S炭磚和法國的AM-102炭磚,該產(chǎn)品的特點(diǎn)是導(dǎo)熱系數(shù)較高12.4~14.0 W·m-1·K-1,平均孔徑0.10~0.23μm,<1μm孔容積率達(dá)76%~78.67%,抗堿侵蝕性優(yōu)良。武鋼5#高爐、寶鋼1#和2#高爐都使用了這類炭磚,使用效果不錯(cuò),高爐壽命都達(dá)到了10年以上。國產(chǎn)的普通微孔炭磚,其主要性能指標(biāo)和日本BC-7S炭磚、法國AM-102炭磚已很接近,在多座高爐上取得良好的使用效果,例如武鋼4#高爐使用國內(nèi)的普通微孔炭磚,壽命已達(dá)到了10年。

(2)超微孔炭磚

代表性產(chǎn)品有日本的BC-8SR和德國的7RDN炭磚。與普通微孔炭磚相比,其導(dǎo)熱系數(shù)有較大幅度提高18.15~20.42 W·m-1·K-1,平均孔徑進(jìn)一步減小0.083~0.121μm,<1μm孔容積率也有所提高76.08%~88.20%,其他性能同時(shí)也保持優(yōu)良。武漢科技大學(xué)的研究人員針對(duì)這類炭磚進(jìn)行了細(xì)致研究和探討,采用高溫(2 200℃)電煅無煙煤作骨料,鱗片狀石墨、棕剛玉粉和Si粉作基質(zhì),酚醛樹脂作結(jié)合劑,引入氧化鋁微粉,1 100~1 400℃燒成,成功研制出新型炭磚。新型炭磚的平均孔徑0.039μm,<1μm氣孔容積約87.96%,熱導(dǎo)率21.26 W·m-1·K-1,其綜合性能指標(biāo)可以和日本的BC-8SR和德國7RDN炭磚相媲美。國內(nèi)某企業(yè)所生產(chǎn)的這種超微孔炭磚,在武鋼3200 m?高爐使用,取得良好效果。

(3)模壓小炭磚

以美國NMA、NMD熱模壓小炭磚為代表的國際產(chǎn)品在我國應(yīng)用也比較多,使用效果較好。美國的NMA熱模壓小炭磚的主要優(yōu)點(diǎn)是導(dǎo)熱系數(shù)較高16.1 W·m-1·K-1,優(yōu)于國內(nèi)普通模壓小炭磚;另一優(yōu)點(diǎn)是抗堿性優(yōu)良,國內(nèi)產(chǎn)品的抗堿性也比較接近。其主要缺點(diǎn)是不屬于微孔炭磚,平均孔徑約1.083μm、<1μm孔容積率僅53.4%。美國的NMD熱模壓小炭磚是一種石墨炭磚,導(dǎo)熱系數(shù)高達(dá)60W·m-1·K-1,有的高爐將它用作爐身冷卻板之間的磚襯使用。

近年國內(nèi)已有多家炭素廠生產(chǎn)模壓小炭磚,但一般只達(dá)到普通微孔炭磚的水平。如600℃的導(dǎo)熱系數(shù)僅12 W·m-1·K-1左右,低于美國的熱模壓小炭磚。武鋼和國內(nèi)某耐火材料廠合作進(jìn)行了模壓小炭磚的研制,以電煅無煙煤為原料,以酚醛樹脂為結(jié)合劑,用磨擦壓磚機(jī)成型,經(jīng)高溫?zé)?,生產(chǎn)模壓小炭磚,其產(chǎn)品性能已優(yōu)于美國熱壓小炭磚。國內(nèi)開發(fā)的模壓小炭磚的主要性能:600℃的導(dǎo)熱系數(shù)>20W·m-1·K-1;平均孔徑0.237μm,<1μm孔容積率76.12%,是較好的微孔炭磚,鐵水熔蝕指數(shù)僅14.22%。該研制產(chǎn)品已經(jīng)用于武鋼新建的7#高爐爐缸部位。

圖片

表2:爐缸和爐底用典型炭磚材料的性能

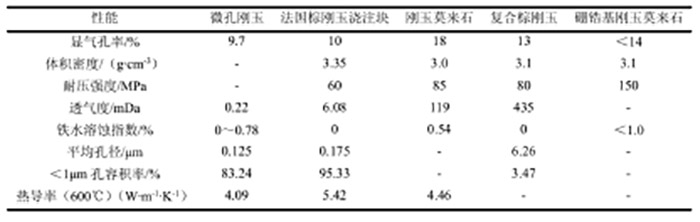

2) 陶瓷杯

陶瓷杯與炭磚合理搭配使用是高爐爐缸廣泛采用的結(jié)構(gòu)之一。剛玉磚或剛玉-莫來石磚抗鐵水熔蝕性能較好,可以減緩鐵水對(duì)爐缸側(cè)壁的侵蝕,被廣泛用作高爐陶瓷杯。爐底陶瓷墊一般選用剛玉-莫來石材料。國產(chǎn)剛玉-莫來石材料的性能(見表3)與進(jìn)口材料的接近,完全可以滿足爐底陶瓷墊的使用要求,而且價(jià)格便宜。雖然國產(chǎn)剛玉-莫來石、復(fù)合棕剛玉材料在性能上達(dá)到要求,但因其塊小,砌筑要求高,且在受熱后應(yīng)力分布不均勻,易造成局部坍塌、漂浮而破損。法國產(chǎn)的棕剛玉質(zhì)MONOCORAL大預(yù)制塊有利于避免這種漂浮破損,在爐缸陶瓷杯壁使用具有更好的應(yīng)用效果。

目前,國內(nèi)研究人員研制出性能更優(yōu)異、更長壽的第五代硼鋯基剛玉莫來石陶瓷杯,性能見表3,并于2017年、2018年分別應(yīng)用在天津天鋼聯(lián)合特鋼1#、2#、3#高爐。也有企業(yè)以剛玉、碳化硅、金屬粉等為原料,引入超細(xì)微粉技術(shù)及含碳結(jié)合劑等新設(shè)計(jì)理念,開發(fā)了莫來石和碳化硅纖維協(xié)同增韌的新型塑性相-炭復(fù)合剛玉制品,抗?fàn)t渣、鐵水及抗堿侵蝕等性能優(yōu)良。通過調(diào)控新型塑性相復(fù)合剛玉磚導(dǎo)熱系數(shù)為5~7 W·(m·K)-1,優(yōu)化了陶瓷杯的使用溫度場(chǎng),在陶瓷杯表面形成穩(wěn)定渣鐵層,實(shí)現(xiàn)了高爐爐缸長壽;項(xiàng)目在高爐用剛玉-莫來石磚基礎(chǔ)上復(fù)合紅柱石、硅線石和金屬粉開發(fā)了新型金屬塑性相-剛玉-莫來石復(fù)合材料,利用紅柱石和硅線石原位莫來石化及二次莫來石化產(chǎn)生的溫度梯度效應(yīng),提高了材料體積穩(wěn)定性和抗侵蝕能力,實(shí)現(xiàn)高爐爐底壽命同步提升。

表3:爐缸和爐底用典型陶瓷材料的性能

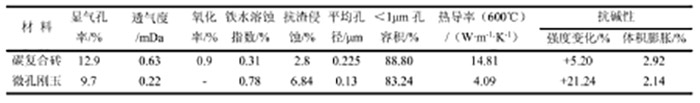

3) 碳復(fù)合磚

陶瓷杯熱導(dǎo)率較小,熱阻大,使得爐缸部位的冷卻系統(tǒng)難以發(fā)揮作用。并且陶瓷杯只能延緩侵蝕進(jìn)度,陶瓷杯抗?fàn)t渣侵蝕性能較差,待陶瓷杯被侵蝕殆盡之后,依然會(huì)造成炭磚直接接觸鐵水。因此,研究人員將Al?O?和碳進(jìn)行優(yōu)化復(fù)合,試制了碳復(fù)合磚,其600℃熱導(dǎo)率約14.81 W·m-1·K-1,雖然略低于部分炭磚的熱導(dǎo)率,但是與剛玉質(zhì)材料的熱導(dǎo)率4.09/5.42 W·m-1·K-1相比有很大提高,同時(shí)保持了陶瓷材料的優(yōu)良抗侵蝕性,具體性能見表4??稍阼F水與磚接觸面形成保護(hù)層,即使保護(hù)層脫落,也具有足夠的抗鐵水侵蝕性,保護(hù)爐缸部位的。碳復(fù)合磚兼顧了炭磚和陶瓷杯的優(yōu)勢(shì),實(shí)現(xiàn)“自保護(hù)”和“他保護(hù)”結(jié)合,是新一代爐缸爐底耐火材料的發(fā)展方向之一。

4)SiC風(fēng)口磚

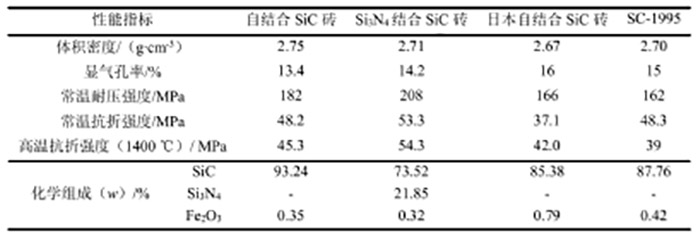

高爐傳統(tǒng)風(fēng)口磚采用剛玉質(zhì)預(yù)制塊、剛玉莫來石預(yù)制塊、硅線石磚、復(fù)合棕剛玉磚、微孔剛玉磚等。有害堿金屬元素Zn、K等以ZnO、K?O的形式沉積,結(jié)晶、長大,形成環(huán)帶,剛玉質(zhì)磚受ZnO、K?O等侵蝕會(huì)發(fā)生嚴(yán)重變形。磚體基質(zhì)和骨料均受到ZnO、K?O等堿性物質(zhì)的嚴(yán)重侵蝕發(fā)生異常膨脹,變得酥松,這也是風(fēng)口上翹、爐底上漲的重要原因之一,同時(shí)也成為風(fēng)口區(qū)域煤氣向下串漏的通道。20世紀(jì)90年代,寶鋼2#高爐引進(jìn)了日本的自結(jié)合碳化硅風(fēng)口組合磚,應(yīng)用效果良好;首鋼京唐5500m?超大型高爐也引進(jìn)了日本的大型自結(jié)合碳化硅風(fēng)口組合磚。中鋼洛耐院成功開發(fā)出自結(jié)合碳化硅磚,其性能(見表5)與國外產(chǎn)品相當(dāng),所開發(fā)的自結(jié)合碳化硅磚比氮化硅結(jié)合碳化硅磚具有更加優(yōu)良的抗堿性、抗渣性和抗熱震性,且具有與氮化硅結(jié)合碳化硅磚相當(dāng)?shù)牧W(xué)性能、熱膨脹性以及更高的熱導(dǎo)率。

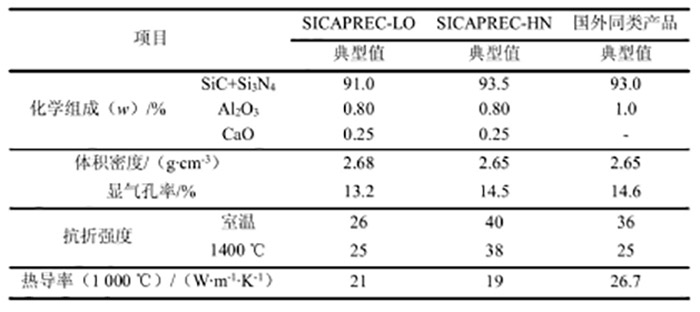

此外,中鋼洛耐院還開發(fā)出可替代定形制品的碳化硅質(zhì)預(yù)制大塊(SICAPREC),其性能見表6??梢钥闯?,所開發(fā)預(yù)制塊雜質(zhì)含量低、化學(xué)純度較高,SiC和Si?N?合量達(dá)到了90%以上,體積密度不低于2.65 g·cm-3,氣孔率不超過15%,具有優(yōu)異的常溫和高溫抗折強(qiáng)度,以及良好的導(dǎo)熱系數(shù)。與牌號(hào)SICAPREC-LO相比較,牌號(hào)SICAPREC-HN碳化硅質(zhì)預(yù)制塊力學(xué)性能更加優(yōu)異,但其導(dǎo)熱系數(shù)略低。除導(dǎo)熱系數(shù)外,牌號(hào)SICAPREC-HN碳化硅質(zhì)預(yù)制塊的各項(xiàng)指標(biāo)均超過文獻(xiàn)所報(bào)道國外同類產(chǎn)品。

表5:SiC磚典型理化性能指標(biāo)

表6:高爐風(fēng)口用碳化硅質(zhì)預(yù)制大塊(SICAPREC)理化指標(biāo)

5) 維護(hù)材料及技術(shù)

高爐關(guān)鍵部位維護(hù)用耐火材料及技術(shù)主要包括爐缸挖補(bǔ)與灌漿技術(shù)(灌漿料)、噴補(bǔ)料、炭素搗打料、硬質(zhì)壓入料等不定形耐火材料修補(bǔ)技術(shù)、釩鈦礦護(hù)爐技術(shù)等。

(1)爐缸挖補(bǔ)與灌漿技術(shù)

高爐爐缸發(fā)生局部燒穿事故后,為盡快恢復(fù)高爐生產(chǎn),通常采用挖補(bǔ)技術(shù)進(jìn)行維護(hù),這樣可以降低對(duì)生產(chǎn)的影響,減少經(jīng)濟(jì)損失。近年來,挖補(bǔ)技術(shù)已在多座不同容積的高爐成功實(shí)施。實(shí)施挖補(bǔ)的一般過程包括:清除燒穿區(qū)域渣鐵、爐料,露出燒穿部位;割除燒穿區(qū)域燒損的爐殼及冷卻壁,清理燒穿部位殘?jiān)?、爐料和部分燒損碳磚,露出砌筑接口;按照砌筑規(guī)范要求使用小炭塊砌筑,根據(jù)需要進(jìn)行異型磚加工,縫隙采用炭質(zhì)泥漿填充;更換冷卻壁,焊接安裝配套設(shè)施等。為避免事故再次發(fā)生,未來需采用的在線監(jiān)測(cè)技術(shù)加強(qiáng)對(duì)高爐的自動(dòng)化檢測(cè)。

(2)不定形耐火材料

①噴補(bǔ)料

隨著耐火材料技術(shù)和自動(dòng)化裝備技術(shù)的進(jìn)步,現(xiàn)在可以應(yīng)用濕法噴涂材料及熱態(tài)遙控自動(dòng)噴補(bǔ)技術(shù),不僅可以修補(bǔ)爐身內(nèi)襯,而且可以造襯,大大延長高爐使用壽命,二者的結(jié)合成為高爐噴補(bǔ)技術(shù)的發(fā)展趨勢(shì)。對(duì)高爐爐墻進(jìn)行噴補(bǔ)造襯特別適合高爐上部無料部位與大面積的爐墻修補(bǔ),必要時(shí)料線可降至風(fēng)口以下,對(duì)整個(gè)爐墻進(jìn)行噴補(bǔ)造襯。從20世紀(jì)80年代起高爐噴補(bǔ)就在日本、西歐等廣泛應(yīng)用。摩根、派力固、美國銘得、美國美固美特、日本黑崎等企業(yè)具備的高爐噴補(bǔ)技術(shù)。

高爐噴補(bǔ)不管是在冷態(tài)還是在熱態(tài)下施工,都有半干法噴補(bǔ)和濕法噴補(bǔ)兩種。半干法噴補(bǔ):噴補(bǔ)料(骨料、粉料、結(jié)合劑及添加劑)通過高壓空氣送至槍口附近,同時(shí)水也輸送至該處,水與料經(jīng)過快速混合,噴射到需修補(bǔ)的高爐內(nèi)襯表面。濕法噴涂:噴補(bǔ)料與水先在攪拌機(jī)內(nèi)混合好,成為可以泵送的自流料,再通過高壓泵、管道等運(yùn)送至噴槍頭。自流料在槍頭噴出時(shí)加入液態(tài)的促凝劑,與濕料迅速混合,噴至修補(bǔ)面。國內(nèi)某企業(yè)開發(fā)的鐵口用改性溶膠結(jié)合快速修補(bǔ)澆注料,在澆注料中生成纖維狀莫來石,與剛玉和莫來石基體緊密結(jié)合改善了高爐砌筑整體性,實(shí)現(xiàn)了鐵口的快速維修,提高了高爐強(qiáng)化冶煉過程中的性和穩(wěn)定性。

②炭素搗打料

主要用于填充爐底炭磚以下及爐缸炭磚與冷卻壁之間的縫隙,起到傳熱助冷的作用。為了充分發(fā)揮銅冷卻壁的冷卻效率,炭素?fù)v打料和炭磚均要求具有高的熱導(dǎo)率。為此,20世紀(jì)80年代在寶鋼1號(hào)高爐上使用了日本的炭素?fù)v打料。這種搗打料雖具有熱導(dǎo)率高,常溫施工無有害氣體逸散,施工勞動(dòng)條件較好等特點(diǎn),但其主要原料為人造石墨,由于人造石墨的固有特性,導(dǎo)致施工搗固密實(shí)度低,爐底填充找平較困難,從而影響了爐底的傳熱條件。

國內(nèi)研究人員充分利用我國質(zhì)優(yōu)、價(jià)廉的半石墨化高溫電煅無煙煤資源(石墨化度>30%、灰分質(zhì)量分?jǐn)?shù)2%~3%),并加入超微粉添加劑生產(chǎn)的炭素?fù)v打料,在熱導(dǎo)率與日本炭素?fù)v打料相當(dāng)?shù)那闆r下,搗打密實(shí)度提高了15%~20%,施工搗固速度加快,并提高了炭搗體的質(zhì)量。在實(shí)際生產(chǎn)中,嚴(yán)格檢查炭素?fù)v打料的質(zhì)量和搗打密實(shí)度,對(duì)于大型高爐爐缸和爐底的、長壽具有極為重要的作用。

③硬質(zhì)壓入料

硬質(zhì)壓入,即在維修部位爐殼開孔,使用高壓(18.8MPa)雙缸往復(fù)式壓入設(shè)備,對(duì)爐身中、下部,爐腰、爐腹部位壓入復(fù)合樹脂結(jié)合的鋁炭質(zhì)硬質(zhì)壓入料,若大面積爐殼發(fā)紅,可用兩臺(tái)壓入機(jī)同時(shí)作業(yè)。硬質(zhì)壓入造襯技術(shù),以簡便、快捷、有效的特點(diǎn),成為日常維修常用的技術(shù)手段之一。高爐每次休風(fēng)時(shí),爐身開孔,壓入硬質(zhì)壓入料。不僅適合冷卻板式高爐、也適合冷卻壁式高爐,并結(jié)合微型冷卻器技術(shù)的應(yīng)用,大大提高了硬質(zhì)壓入造襯技術(shù)的適用范圍及造襯效果。

(3)其他技術(shù)

釩鈦礦護(hù)爐技術(shù)。釩鈦礦護(hù)爐的原理是提高爐料中的TiO?含量,使TiO?在高溫、還原氣氛下生成的Ti(N,C)沉積在爐底和爐缸上形成穩(wěn)定的保護(hù)層。富鈦的沉積物能否穩(wěn)定存在,關(guān)鍵在于Ti(N,C)能否穩(wěn)定存在,這要求爐料中有足夠量的Ti O2、過剩的焦炭和還原性氣氛。然而,在爐缸中、上部,由于氧化性氣氛的存在,這種沉積物是不能穩(wěn)定存在的,護(hù)爐作用也就微乎其微了。這也是含鈦礦石護(hù)爐作用的局限性。

5、結(jié)論

我國高爐關(guān)鍵部位用耐火材料如微孔炭磚/超微孔炭磚、高性能陶瓷杯材料、高爐風(fēng)口磚技術(shù)取得較大進(jìn)步,其性能可以和國外的產(chǎn)品相媲美,保障我國高爐向長壽化和大型化發(fā)展。我國高爐一代爐齡普遍超過10年,如寶鋼3號(hào)4350m?高爐一代爐齡達(dá)19年,不過與國外相比仍有差距,如日本一座4500m?高爐實(shí)際壽命已達(dá)20年以上,將目標(biāo)定為30年。高爐維護(hù)材料及技術(shù)可以有效延長高爐服役壽命,降低冶煉成本,具有推廣應(yīng)用的價(jià)值。未來我國高爐關(guān)鍵部位用耐火材料及配置技術(shù)以及高爐維護(hù)技術(shù)仍有很大的發(fā)展空間。